大咖课堂|蔡蔚 博士:电机系统与电驱动总成产品的现状与技术趋势 (下)

来源:公众号“SAE International”

2020-06-15

3522

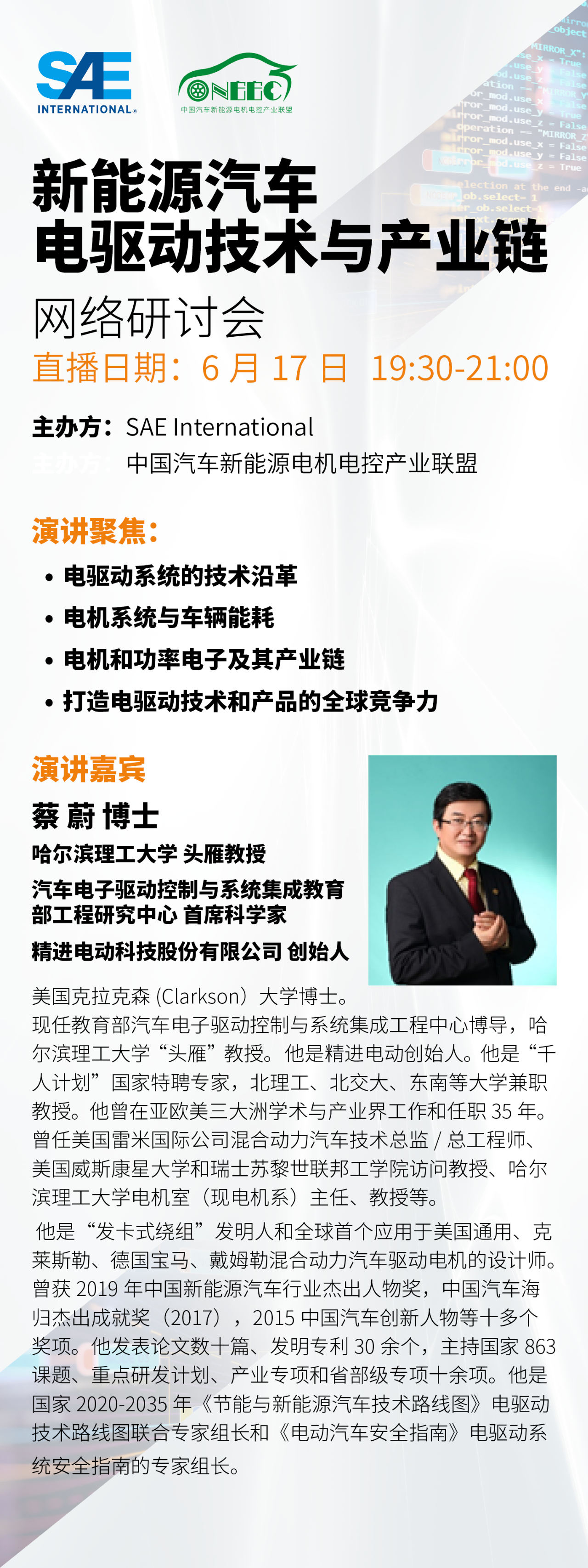

今日大咖:蔡 蔚 博士

汽车电子驱动控制与系统集成教育部

工程研究中心 首席科学家

一般而言,其功率和转矩密度随着永磁体的用量和磁能积升级而提高,功率因数也随着升高,从而减低对功率电子控制器的伏安需求和成本。也就是说,系统成本可以通过调节电机和功率电子控制器设计而调整其成本占比来实现。其边界条件是控制器的功率模块和电容等在电压椭圆和电流圆约束范围内,而永磁体在整个电机运行和非严重控制失效模式下不产生永久退磁。尽管铝镍钴合金、铁鉻钴合金、稀土钕铁硼和钐钴、铁氧体、复合材料等永磁体种类繁多,但由于稀土钕铁硼磁能积高而被绝大多数新能源汽车驱动电机公司选用。退磁是永磁电机的典型失效模式,既要保证稀土钕铁硼温度不超过330˚C左右的居里温度,也要使其在运行温度和负载下不会落在 “膝点”以下,即只能运行在B-H曲线第二象限的直线段,这些是通过设计保证的,要留有一定的安全裕量。对于已出厂的电机,退磁与温度、电流幅值和电流控制角有关,减少永磁体发热、做好其冷却、限制电流控制角在85-90电角度区间的电流幅值可减小或消除退磁风险。

了解活动详情及报名,请点击下方图片↓↓↓

收藏

点赞

- 用户评论

2000

评论